di Tracey Johnson e Margaret Naughton | Senior Marketing Manager e Marketing Engineer di Analog Devices

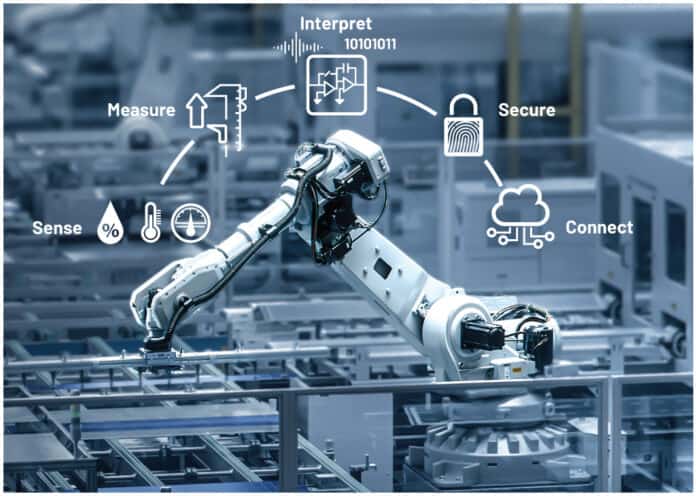

La fabbrica digitale, le cui operazioni sono basate sui dati, rappresenta un sistema di elementi che lavorano in armonia per ottimizzare l’efficienza operativa in tutto il comparto produttivo. Per certi versi, potrebbe essere paragonata al corpo umano. I sensori agiscono come occhi e orecchie che permettono a un controllore centrale, o cervello, di acquisire la consapevolezza dell’ambiente circostante. Gli attuatori agiscono come muscoli per effettuare le regolazioni necessarie. La rete di connettività della fabbrica può essere equiparata al sistema nervoso distribuito in tutto il corpo, mentre la pelle rappresenta la tecnologia di cybersecurity essenziale per proteggere i dati.

I vantaggi della fabbrica digitale

Prima di esplorarne i componenti, vediamo però perché la fabbrica digitale offre dei vantaggi, primo su tutti quello di ottenere una produttività maggiore. Le nuove conoscenze dell’ecosistema della fabbrica digitale aiutano a prendere decisioni in tempo reale e, di conseguenza, ad avere prodotti di qualità migliore e una maggiore efficienza operativa complessiva, a sua volta funzionale ad avere processi produttivi più sostenibili. Dato che il settore industriale consuma circa il 50% dell’energia complessiva del mondo, per le aziende manifatturiere che si prefiggono l’obiettivo “Net Zero Emission”, la fabbrica digitale connessa è al centro di questa trasformazione. Ma ci sono vantaggi anche in termini di flessibilità e configurabilità in tempo reale, per rispondere rapidamente all’evoluzione della domanda dei consumatori. Nel settore sanitario, ad esempio, è in aumento la domanda di dispositivi medici personalizzati, come le protesi articolari, stampate in 3D su misura per l’anatomia di ogni singolo paziente. Man mano che i progetti delle fabbriche diventano più modulari e le celle di produzione diventano più piccole e adattabili, i flussi di lavoro possono essere programmati e modificati in tempo reale, aumentando la velocità di produzione e sostenendo la fattibilità di sforzi di re-localizzazione competitiva dal punto di vista dei costi, in Europa e Nord America.

Dati, sensori e attuatori

I dati, in tempo reale e non, provenienti da più fonti all’interno della fabbrica, devono essere analizzati in modo rapido e affidabile nell’Intelligent Edge – dove nascono – e aggregati a livello centrale per rivelare un quadro olistico dell’intera attività di fabbrica. Le considerazioni operative derivate da questi dati sono fondamentali per realizzare il pieno potenziale di efficienza funzionale della fabbrica. Per acquisire i dati necessari occorre poi impiegare un gran numero di sensori e modalità di rilevamento per parametri come temperatura, pressione, portata, prossimità e vibrazioni. La tecnologia di misurazione e rilevamento di precisione è necessaria per rilevare, misurare e interpretare continuamente gli asset della fabbrica. La tecnologia IO-Link® consente ai sensori di diventare intelligenti. Un sensore di pressione decide localmente se il suo valore supera la soglia richiesta e deve quindi fornire al controllore solo il bit di dati di una variabile Booleana (sì o no), invece di un valore digitale completo, che esprime la misura effettiva della pressione. Il processo decisionale localizzato consente, quindi, di risparmiare tempo di comunicazione e di elaborazione, rendendo efficiente il controllo distribuito. Gli attuatori, che potremmo definire “gli eroi non celebrati” della fabbrica digitale, agiscono come muscoli, elementi critici per portare a termine il lavoro. Sono utilizzati per controllare valvole, pistoni e altri dispositivi meccanici. In questo modo è possibile controllare con precisione il flusso dei fluidi, assicurando che la quantità corretta di materiale venga consegnata a ogni parte del processo. Sia i sensori che gli attuatori devono essere in grado di tollerare le condizioni presenti nel loro campo di applicazione. Gli ambienti di fabbrica più difficili includono l’esposizione a temperature elevate e a emissioni elettromagnetiche (EMC), oltre a transienti sulla tensione di alimentazione e vibrazioni meccaniche. Per questi sistemi di rilevamento e attuazione all’edge, l’apporto di energia rappresenta un’altra considerazione fondamentale. I requisiti della distribuzione dell’alimentazione aumentano man mano che i sensori e gli attuatori diventano più piccoli e, allo stesso tempo, aumentano precisione e qualità dell’acquisizione del segnale. Questo richiede soluzioni di gestione dell’alimentazione altamente efficienti e a basso rumore, con ingombri ridotti, fondamentali in progetti che spesso presentano vincoli di spazio. Senza la necessaria tecnologia di alimentazione, adatta agli specifici requisiti di rilevamento, non è possibile realizzare i vantaggi della configurabilità in tempo reale della fabbrica digitale.

Cervello, sistema nervoso e protezione dei dati

Poiché la fabbrica digitale richiede che i dispositivi edge abbiano livelli di funzionalità e intelligenza incrementati, per consentire un processo decisionale localizzato è necessario che il maggior numero di calcoli e analisi avvenga all’interno del dispositivo stesso. Per consentire questa autonomia all’edge, sono necessari motori locali di intelligenza artificiale (AI) e machine Learning (ML), acceleratori a basso consumo, maggiore memoria e potenza di elaborazione. La Sensor Fusion è un altro tipo di edge intelligence in cui i dati provenienti da più tipi di sensori diversi possono essere combinati simultaneamente per ottenere una misurazione più accurata, che sarebbe impossibile utilizzando i sensori singolarmente. Con i nuovi ADC ad alta precisione ed elevata larghezza di banda, un singolo front-end di sensore può essere utilizzato per monitorare più elementi sensori, risparmiando spazio e potenza. La tecnologia dei microcontrollori AI permette alle reti neurali di funzionare a bassissima potenza, mentre i trasmettitori a basso consumo consentono di migliorare le capacità diagnostiche anche negli impianti di processo remoti, che sono spesso un’estensione della fabbrica intelligente. Nonostante l’autonomia dei dispositivi edge, affinché i produttori possano estrarre dalla grande mole di dati disponibili informazioni preziose e in grado di migliorare la produttività, è fondamentale la capacità di trasportare, analizzare e combinare questi dati con i flussi di informazioni esistenti all’interno della fabbrica. Ciò richiede una tecnologia di connettività industriale robusta, a basso consumo energetico, bassa latenza e con tempistiche vincolate,. Il 10BASE-T1L è uno standard di livello fisico Ethernet (IEEE 802.3cg-2019) destinato a cambiare radicalmente il settore dell’automazione di processo, migliorando in modo significativo l’efficienza operativa dell’impianto grazie alla connettività Ethernet senza soluzione di continuità ai dispositivi field-level (sensori e attuatori). Nelle fabbriche moderne, una rete di Information Technology (IT) viene distribuita a livello di ufficio/impresa. La rete IT si occupa tradizionalmente di aspetti quali l’archiviazione e l’analisi dei dati e le applicazioni aziendali. Pur essendo attività importanti, in genere non sono così critiche in termini di tempo come invece avviene per lo scambio di dati in fabbrica. La rete che gestisce le linee di produzione in fabbrica viene definita rete di controllo della tecnologia operativa (Operational Technology, OT). All’interno di questa rete di controllo, possono esserci diverse celle produttive o macchinari che spesso hanno una capacità limitata di comunicare tra loro. Il concetto di rete convergente IT/OT all’interno della fabbrica digitale cambia tutto questo. Offre una rete di fabbrica unificata, in cui tutti i dispositivi, le macchine e i robot sono collegati e interconnessi e parlano la stessa lingua. Ogni dispositivo con indirizzo IP può comunicare in tempo reale o quasi ed essere configurato indipendentemente dagli altri dispositivi della rete. Le principali tecnologie abilitanti per questa rete di fabbrica digitale convergente sono l’Ethernet Industriale, il time sensitive networking (TSN), l’Ethernet-APL (livello fisico avanzato) e l’IO-Link. Con tutti i dispositivi che parlano lo stesso linguaggio Layer 2, adesso è possibile controllare sia la parte IT che quella OT della rete con lo stesso sistema di controllo e gestione, rispettando il traffico time-sensitive della rete operativa. L’enorme volume di traffico, sia time-critical che non, richiede aggiornamenti della rete per aumentare la larghezza di banda, al fine di garantire la consegna dei dati senza latenza, che è un aspetto fondamentale per l’alta qualità del prodotto e l’efficienza operativa dell’impianto di produzione. La convergenza di OT e IT rende le opportunità di scalabilità praticamente illimitate.

L’aumento dell’interconnettività comporta la necessità di una maggiore sicurezza dei dati, poiché gli ambienti delle fabbriche intelligenti espongono persone, tecnologie, processi e proprietà intellettuale alle minacce informatiche. Ciò determina la necessità di funzioni come il secure boot, l’aggiornamento sicuro del software, l’autenticazione sicura della trasmissione e la root-of-trust dell’hardware. Un aspetto fondamentale della sicurezza di una rete è l’autenticazione di ogni nuovo dispositivo che tenta di connettervisi. Consiste nel verificare che il dispositivo sia autentico prima di autorizzare qualsiasi transazione di rete con esso. Come l’autenticazione del dispositivo, anche il boot sicuro è un elemento imprescindibile, che garantisce che le apparecchiature sul campo eseguano solo software proveniente da una fonte affidabile, con crittografia a chiave pubblica utilizzata per verificare la firma digitale del firmware.

L’implementazione pervasiva della Fabbrica Digitale

Le analisi di settore indicano che l’85% delle aziende ha accelerato la trasformazione digitale all’interno dei propri stabilimenti produttivi negli ultimi due, tre anni. Tuttavia, l’implementazione completa della fabbrica digitale non è ancora la regola. Le aziende del World Economic Forum stanno dimostrando come le strategie di digitalizzazione e le operazioni eseguite digitalmente portino benefici che vanno oltre l’aumento della produttività e creano la base per una crescita sostenibile e redditizia. Queste aziende stanno capitalizzando i miglioramenti della produttività, sbloccando la capacità produttiva attraverso l’impiego di tecnologie innovative che accelerano l’efficienza e, a loro volta, producono risultati favorevoli all’ambiente. In una parola, si dà concretezza così al concetto della eco-efficienza.

Le soluzioni Analog per la fabbrica digitale

Analog Devices è sempre stata apprezzata per l’innovativa tecnologia di precisione utilizzata per rilevare, misurare e controllare accuratamente i dispositivi in tutta la fabbrica. Combinando questa tecnologia con un ampio portafoglio di soluzioni di connettività industriale e di alimentazione e con ulteriori capacità digitali, tra cui l’esperienza nel campo dell’AI, ADI dispone della tecnologia e dell’esperienza di settore per trasformare in realtà le funzionalità avanzate della fabbrica digitale.

- ADC sigma-delta multicanale a bassa larghezza di banda, come la famiglia AD4130 | Integrano l’intero circuito analogico di front-end per interfacciarsi facilmente con diversi tipi di sensori. Ciò consente la sensor fusion con la diagnostica avanzata per supportare il rilevamento localizzato dei guasti e un rapido processo decisionale.

- MAC-PHY 10BASE-T1L ADIN1110 e PHY ADIN1100 | Consentono di passare a dispositivi di field perfettamente connessi, portando Ethernet-APL fino all’edge di processo, su 1,7 km di cavi Ethernet a singola coppia.

- DS28S60 e MAXQ1065 | Sono circuiti integrati (IC) sicuri a bassissimo consumo che consentono la crittografia a chiave pubblica anche nei progetti più limitati in termini di potenza e risorse di calcolo. Si tratta di soluzioni hardware chiavi in mano, che consentono ai clienti di integrare facilmente la sicurezza dei dati nei propri prodotti.

- Il microcontrollore AI MAX78000 | Consente il funzionamento delle reti neurali a bassissimo consumo energetico, fornendo informazioni utili ricavate dall’AI all’edge di rete